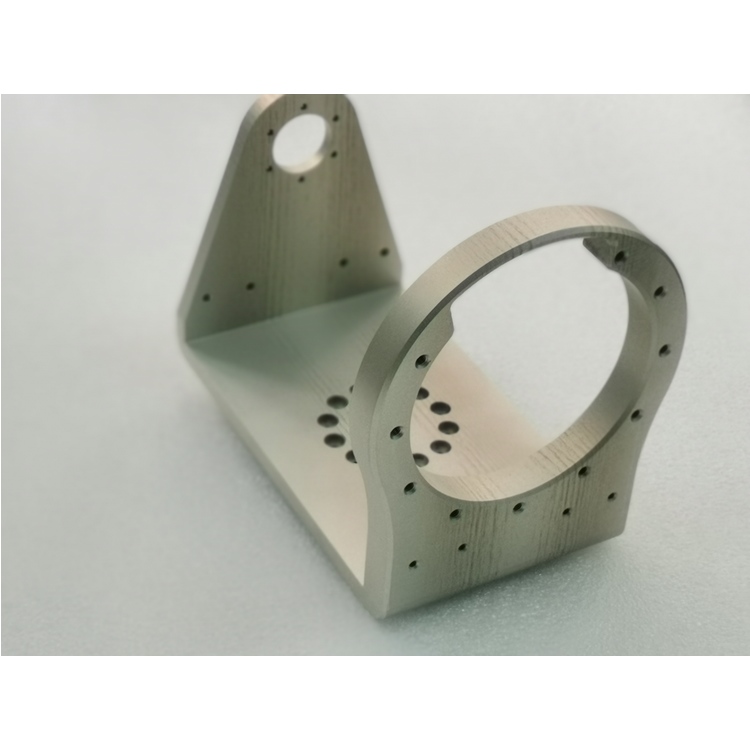

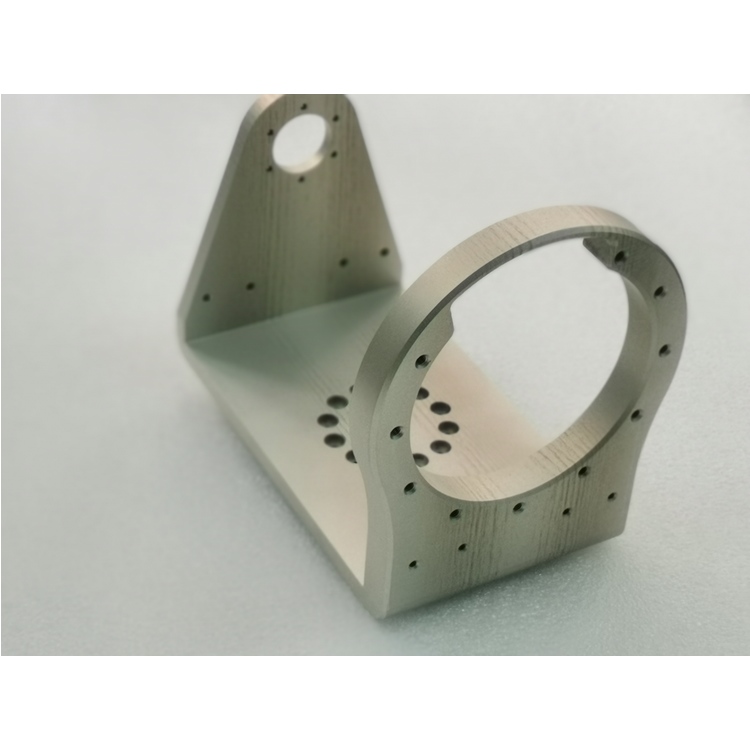

公差0.03

壓制方式高壓鑄造

加工設備CNC加工中心

加工精度精加工

變形溫度360

是否庫存是

燒結溫度305

加工材料鋁合金,銅,不銹鋼,鈦合金

鋁件加工具有以下幾個顯著特點:

### 1. **輕質高強**

- 鋁的密度較低(約2.7 g/cm³),約為鋼的1/3,但強度較高,尤其是在合金化處理后,鋁合金的強度可以顯著提升,適合用于輕量化設計。

### 2. **良好的加工性能**

- 鋁的硬度較低,切削性能好,加工時切削力小,磨損少,適合高速加工。

- 鋁的延展性好,易于進行沖壓、拉伸、彎曲等成型工藝。

### 3. **導熱性和導電性**

- 鋁的導熱性和導電性較好,僅次于銅,因此常用于散熱器、電子元件外殼等需要良好散熱或導電性能的場合。

### 4. **耐腐蝕性**

- 鋁表面會自然形成一層致密的氧化膜(Al?O?),具有良好的耐腐蝕性,尤其是在干燥或中性環境中。

- 通過陽氧化處理,可以進一步提高鋁件的耐腐蝕性和表面硬度。

### 5. **表面處理多樣**

- 鋁件可以通過陽氧化、電鍍、噴涂、拉絲、拋光等多種表面處理工藝,獲得不同的外觀效果和性能提升。

### 6. **環保與可回收性**

- 鋁是一種可回收的材料,回收過程中能耗低,。

### 7. **熱膨脹系數較高**

- 鋁的熱膨脹系數較高,在高溫環境下尺寸穩定性較差,因此在精密加工中需要考慮溫度變化的影響。

### 8. **成本相對較低**

- 鋁資源豐富,加工難度低,整體成本相對較低,適合大規模生產。

### 9. **加工注意事項**

- 鋁件加工時容易產生毛刺,需要特別注意去毛刺處理。

- 鋁的熔點較低(約660℃),在高溫加工(如焊接)時需控制溫度,避免材料熔化或變形。

### 總結

鋁件加工因其輕質、易加工、耐腐蝕、成本低等優點,廣泛應用于、汽車、電子、建筑等領域。但在加工過程中需注意鋁的特性,如熱膨脹、毛刺等問題,以確保加工質量。

零配件機加工是指通過機械設備對原材料進行切削、成型、鉆孔、磨削等加工工藝,以制造出符合設計要求的零配件。其特點主要包括以下幾個方面:

### 1. **高精度**

- 機加工設備(如數控機床、車床、銑床等)能夠實現高精度的加工,確保零配件的尺寸、形狀和表面質量符合嚴格的公差要求。

- 數控技術(CNC)的引入進一步提高了加工精度和一致性。

### 2. **靈活性**

- 機加工適用于多種材料,包括金屬(如鋼、鋁、銅)、塑料、復合材料等。

- 可根據不同的零配件需求,靈活調整加工工藝和參數。

### 3. **復雜形狀加工**

- 機加工能夠處理復雜的幾何形狀,如曲面、內孔、螺紋等,滿足多樣化的設計需求。

- 多軸數控機床可以實現更復雜的加工任務。

### 4. **表面質量高**

- 通過精加工(如磨削、拋光等),可以獲得高表面光潔度,減少后續處理的成本。

- 表面處理(如鍍層、噴涂等)可進一步提高零配件的性能。

### 5. **批量生產與定制化結合**

- 適合大規模生產,通過標準化流程提率。

- 也可實現小批量或單件定制化生產,滿足特殊需求。

### 6. **材料利用率高**

- 通過合理設計加工工藝,減少材料浪費,降。

- 廢料可回收再利用,。

### 7. **自動化程度高**

- 現代機加工設備普遍采用自動化技術,減少人工干預,提高生產效率和一致性。

- 智能化技術(如工業機器人、AI)進一步提升了加工過程的自動化水平。

### 8. **加工范圍廣**

- 從微型零件(如精密儀器零件)到大型工件(如機械設備部件)均可加工。

- 適用于多種行業,如汽車、、電子、等。

### 9. **成本與效率平衡**

- 對于高精度、量要求的零配件,機加工具有較高的性價比。

- 通過優化工藝和設備,可以降低加工時間和成本。

### 10. **技術依賴性強**

- 機加工對設備、和工藝技術的要求較高,需要的技術人員操作和維護。

- 技術進步(如高速加工、復合加工等)不斷推動行業發展。

總之,零配件機加工以其高精度、靈活性和廣泛適用性,成為現代制造業中的工藝手段。

精密CNC加工是一種高精度、率的加工技術,廣泛應用于、汽車制造、器械、電子設備等領域。其主要特點包括:

### 1. **高精度**

- 精密CNC加工能夠實現微米級甚至納米級的加工精度,確保零件的尺寸、形狀和位置公差達到高的標準。

- 通過計算機控制,減少了人為誤差,提高了加工的一致性和可靠性。

### 2. **高自動化**

- CNC加工過程由計算機程序控制,自動化程度高,減少了人工干預,提高了生產效率。

- 可以實現連續加工、多工序集成,減少工件裝夾次數,降低誤差積累。

### 3. **高重復性**

- 通過數控編程,CNC加工可以實現大批量生產,且每個零件的加工精度和一致性都能得到保證。

- 同一程序可以多次運行,確保加工結果的高度一致。

### 4. **復雜形狀加工能力強**

- CNC加工可以處理復雜的幾何形狀,如曲面、螺旋、內腔等,傳統加工方法難以完成的零件也能輕松實現。

- 支持多軸聯動(如3軸、4軸、5軸加工),能夠加工出更復雜的零件。

### 5. **材料適用性廣**

- CNC加工可以處理多種材料,包括金屬(如鋁、鋼、鈦合金)、塑料、陶瓷、復合材料等。

- 針對不同材料,可以通過調整加工參數(如切削速度、進給量等)實現加工效果。

### 6. **高生產效率**

- CNC加工速度快,且可以連續運行,大大縮短了生產周期。

- 一次裝夾即可完成多道工序,減少了傳統加工中的多次裝夾和調整時間。

### 7. **靈活性高**

- 通過修改數控程序,可以快速適應不同零件的加工需求,特別適合小批量、多品種的生產模式。

- 新產品的開發周期短,能夠快速響應市場需求。

### 8. **量表面處理**

- CNC加工能夠實現高表面光潔度,減少后續拋光、打磨等工序的需求。

- 通過控制切削參數,可以避免加工過程中的毛刺、變形等問題。

### 9. **節能環保**

- CNC加工過程中,切削液和的使用更加,減少了資源浪費。

- 自動化加工減少了人工操作,降低了勞動強度和安全風險。

### 10. **集成化與智能化**

- 現代CNC加工設備通常集成了傳感器、監控系統和人工智能技術,能夠實時監測加工狀態,自動調整參數,提高加工質量和效率。

- 支持與CAD/CAM軟件的無縫對接,實現從設計到加工的一體化流程。

總之,精密CNC加工以其高精度、率、高靈活性等特點,成為現代制造業中的核心技術。

PEEK(聚醚醚酮)是一種高性能的熱塑性工程塑料,具有的機械性能、化學穩定性和耐高溫性能。PEEK材料的加工特點主要包括以下幾個方面:

### 1. **高熔點與加工溫度**

- PEEK的熔點約為343°C,加工溫度通常在360°C到400°C之間。

- 需要高溫注塑機或擠出機進行加工,以確保材料充分熔融。

### 2. **低熔體粘度**

- PEEK的熔體粘度相對較低,易于流動,適合復雜形狀的制品成型。

- 但需要控制好加工溫度,避免過熱導致材料降解。

### 3. **吸濕性**

- PEEK材料具有一定的吸濕性,加工前需要進行干燥處理(通常在150°C下干燥2-4小時),以防止氣泡或缺陷的產生。

### 4. **結晶性**

- PEEK是一種半結晶性材料,其結晶度會影響制品的機械性能和尺寸穩定性。

- 通過控制冷卻速率可以調節結晶度,快速冷卻會降低結晶度,慢速冷卻則提高結晶度。

### 5. **的尺寸穩定性**

- PEEK在高溫下仍能保持良好的尺寸穩定性,適合制造精密零件。

- 但由于其熱膨脹系數較高,設計模具時需要考慮這一點。

### 6. **耐化學腐蝕性**

- PEEK對大多數化學品具有的耐受性,但在加工過程中仍需避免接觸強酸、強堿等腐蝕性物質。

### 7. **耐磨性與自潤滑性**

- PEEK具有的耐磨性和自潤滑性,適合制造摩擦部件,如軸承、齒輪等。

### 8. **加工方式多樣**

- PEEK可以通過注塑成型、擠出成型、壓縮成型、3D打印等多種方式加工。

- 注塑成型是常用的加工方法,適用于大批量生產。

### 9. **后處理要求**

- PEEK制品通常不需要額外的后處理,但可以通過退火處理(200°C左右)來消除內應力,提高尺寸穩定性和機械性能。

### 10. **環保性**

- PEEK材料可回收利用,但回收過程需要嚴格控制溫度,以避免材料降解。

### 總結:

PEEK材料的加工需要較高的溫度控制和嚴格的工藝管理,但其的性能使其在、器械、汽車工業等領域得到廣泛應用。加工時需特別注意干燥、溫度控制和冷卻速率等因素,以確保制品的質量。

零部件機加工(機械加工)是一種通過機械設備對金屬或其他材料進行切削、成形和加工,以制造出符合設計要求的零部件的過程。以下是零部件機加工的主要特點:

### 1. **高精度**

- 機加工能夠實現高精度的加工,通常可以達到微米級甚至更高的精度,滿足復雜零部件對尺寸、形狀和位置的高要求。

- 通過數控機床(CNC)等技術,可以進一步提高加工的精度和一致性。

### 2. **復雜形狀加工**

- 機加工可以處理復雜的幾何形狀,包括曲面、內孔、螺紋、槽等,能夠滿足多樣化設計需求。

- 多軸加工技術(如五軸加工)可以加工更加復雜的零部件。

### 3. **材料適用性廣**

- 機加工適用于多種材料,包括金屬(如鋼、鋁、銅、鈦等)、塑料、復合材料等。

- 不同的材料可以通過調整加工參數(如切削速度、進給量、選擇等)來適應。

### 4. **生產效率高**

- 批量生產時,機加工可以通過自動化設備(如CNC機床)實現生產,減少人工干預,提高生產效率。

- 單件或小批量生產時,機加工也能快速響應需求。

### 5. **表面質量好**

- 機加工可以獲得較高的表面光潔度,滿足零部件對表面質量的要求。

- 通過精加工和拋光等后續處理,可以進一步提升表面質量。

### 6. **靈活性強**

- 機加工工藝靈活,可以根據不同的零部件需求選擇合適的加工方法(如車削、銑削、磨削、鉆孔等)。

- 數控編程的靈活性使得加工過程可以快速調整,適應不同的設計變更。

### 7. **成本較高**

- 機加工的設備、和維護成本較高,尤其是高精度和復雜形狀的加工。

- 對于大批量生產,機加工的成本可能較高,但對于高精度或復雜零部件,機加工通常是的選擇。

### 8. **加工周期較長**

- 對于復雜零部件,機加工可能需要多道工序,加工周期相對較長。

- 尤其是高精度加工,可能需要多次裝夾和調整,增加了加工時間。

### 9. **對操作技術要求高**

- 機加工對操作人員的技術要求較高,尤其是在手動加工或復雜數控編程時。

- 需要操作人員具備豐富的加工經驗和工藝知識。

### 10. **環保和資源消耗**

- 機加工過程中會產生切屑、冷卻液等廢料,需要妥善處理以減少環境污染。

- 加工過程中可能消耗較多的能源和材料。

### 總結

零部件機加工以其高精度、復雜形狀加工能力和廣泛的應用范圍,成為制造業中的工藝之一。盡管成本較高,但在高精度和復雜零部件的制造中,機加工具有的優勢。隨著數控技術和自動化技術的發展,機加工的效率和精度將進一步提升。

數控機床(Computer Numerical Control, CNC)機加工是一種高精度、率的制造技術,具有以下特點:

### 1. **高精度**

- 數控機床通過計算機程序控制,能夠實現微米級甚至更高精度的加工,確保工件的尺寸和形狀符合設計要求。

### 2. **高自動化**

- 數控機床可以自動完成復雜的加工任務,減少人工干預,降低人為誤差,提高生產效率。

### 3. **高靈活性**

- 通過更換程序,數控機床可以快速適應不同工件的加工需求,適用于多品種、小批量生產。

### 4. **復雜形狀加工**

- 數控機床能夠完成傳統機床難以實現的復雜幾何形狀加工,如曲面、螺旋槽等。

### 5. **一致性好**

- 數控加工通過程序控制,確保批量生產中每個工件的加工質量和尺寸一致性。

### 6. **生產效率高**

- 數控機床可以連續工作,減少換刀、調整等非加工時間,同時支持多軸聯動,進一步提高加工效率。

### 7. **減少人為誤差**

- 由于加工過程由程序控制,減少了操作工人的技術依賴,降低了人為因素導致的誤差。

### 8. **易于修改和優化**

- 加工程序可以隨時修改和優化,適應設計變更或工藝改進,靈活性高。

### 9. **多功能性**

- 現代數控機床通常集成了多種加工功能,如車削、銑削、鉆孔、磨削等,實現一機多用。

### 10. **減少材料浪費**

- 數控機床通過控制,減少了材料浪費,特別適用于高價值材料的加工。

### 11. **降低勞動強度**

- 操作人員只需監控和調整程序,勞動強度較低,工作環境相對安全。

### 12. **支持數字化管理**

- 數控機床可以與計算機設計(CAD)和計算機制造(CAM)系統無縫對接,實現數字化生產管理。

### 13. **高初始投資**

- 數控機床的設備成本和維護成本較高,但長期來看,其率和量可以帶來顯著的經濟效益。

### 14. **對操作人員要求高**

- 需要操作人員具備一定的編程和調試能力,以及對數控系統的深入理解。

### 15. **適應性強**

- 數控機床可以加工多種材料,包括金屬、塑料、復合材料等,應用范圍廣泛。

總之,數控機床機加工以其高精度、率和靈活性,在現代制造業中占據重要地位,尤其適用于復雜零件和量產品的生產。

http://www.njzdxh.cn